آزمایش زندگی جفت های هوایی و شاخه های آن با آزمایش خستگی

2024.09.25

2024.09.25

اخبار صنایع

اخبار صنایع

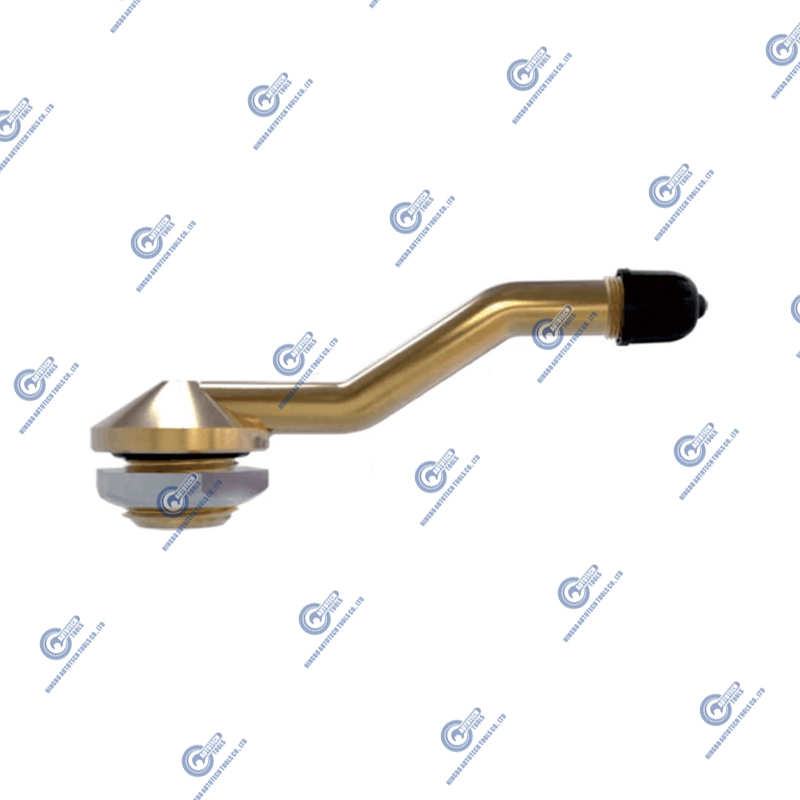

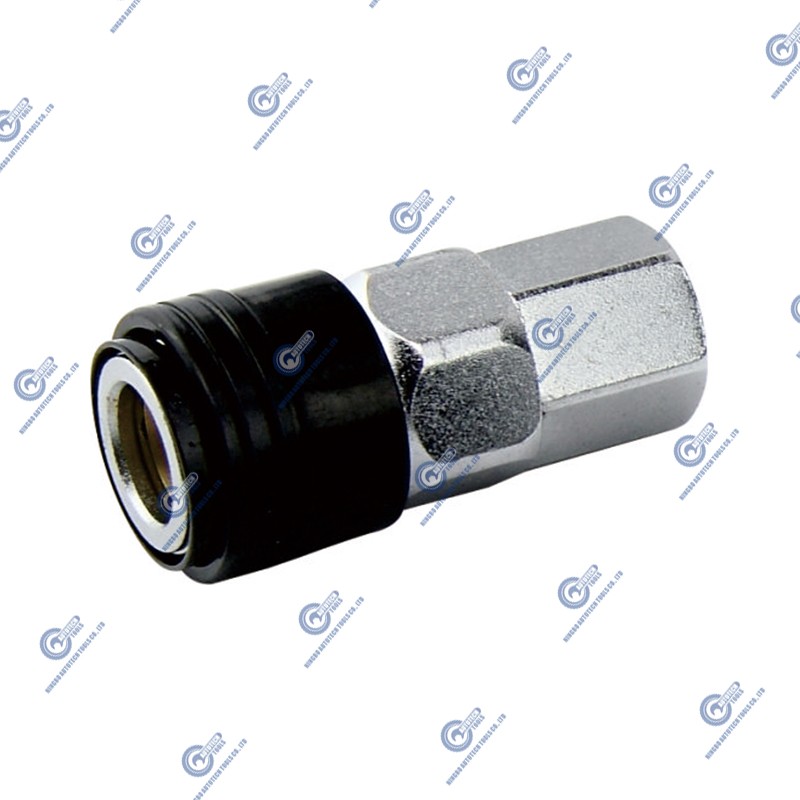

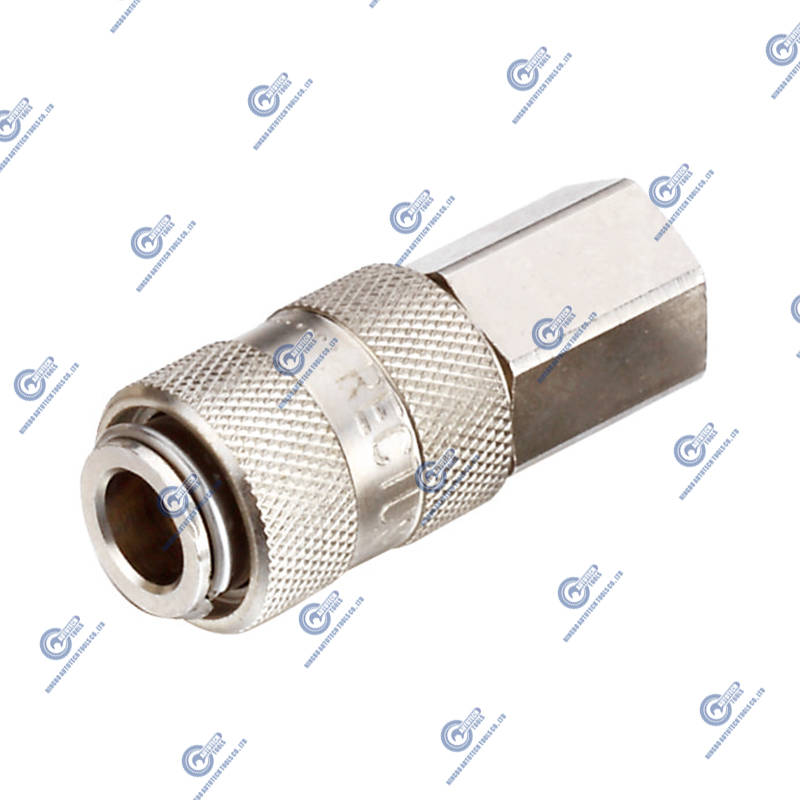

آزمایش خستگی یک روش مهم برای ارزیابی قابلیت اطمینان و دوام است اتصال دهنده های هوایی و شاخه ها در استفاده طولانی مدت از آنجا که اتصال دهنده ها و شاخه های هوا اغلب در سیستم های پنوماتیک به هم وصل و جدا می شوند ، طراحی و انتخاب آنها باید بتواند در برابر استرس مکانیکی مکرر و نوسانات فشار مقاومت کند.

اجرای آزمایش خستگی معمولاً شامل مراحل زیر است:

آماده سازی نمونه: برای اطمینان از تکرارپذیری نتایج آزمون ، نمونه های اتصال چندگانه هوا را تهیه کرده و نمونه های همان مشخصات را پلاگین کنید. نمونه ها باید از همان مواد و فرآیندهای تولید به عنوان کاربرد واقعی استفاده کنند.

تجهیزات تست: از یک دستگاه تست خستگی مانند تستر خستگی کنترل شده سرویس استفاده کنید ، که می تواند با فشار و فرکانس از پیش تعیین شده ، عملیات اتصال و قطع ارتباط را انجام دهد. تجهیزات آزمایشی برای ثبت استرس و تغییر شکل هر چرخه باید به یک سیستم دستیابی به داده مجهز شوند.

طرح بارگیری: طرح بارگذاری را برای آزمایش خستگی ، از جمله دامنه فشار کار و فراوانی اتصال و قطع ارتباط تعیین کنید. معمولاً این آزمایش تحت شرایط نزدیک به حد فشار کار برای شبیه سازی یک محیط استفاده بد انجام می شود.

فرآیند آزمایش: با توجه به طرح بارگذاری تنظیم شده ، عملیات اتصال و قطع ارتباط به طور مداوم انجام می شود و تعداد عملیات ، وضعیت استرس و هرگونه علائم خرابی هر نمونه ثبت می شود. این آزمایش تا زمانی که نمونه از خرابی خستگی قابل مشاهده برخوردار باشد یا به طیف وسیعی از چرخه ها برسد ، ادامه می یابد.

تجزیه و تحلیل داده ها: پس از آزمایش ، داده های ضبط شده مورد تجزیه و تحلیل قرار می گیرند و منحنی چرخه استرس برای ارزیابی عملکرد خستگی و عمر خدمات مواد ترسیم می شود. با مقایسه عمر خستگی مواد و طرح های مختلف ، می تواند به بهینه سازی طراحی جفت های گاز و پلاگین ها کمک کند .